la fonction d'un responsable de la gestion de stock?

14 h 53

Lorsqu'il travaille en entrepôt, le responsable gestion des stocks

coordonne et planifie l’activité des chefs d’équipe qui eux même

supervisent des manutentionnaires et des caristes. Il suit les

marchandises (produits alimentaires, articles high tech, textile...) de

la réception à la livraison. Dans l’industrie, il gère les stocks de

pièces détachées utiles à la fabrication. Le responsable de gestion des

stocks consacre une grosse partie de son temps à gérer des bases de

données, car tout est informatisé. Sa mission essentielle consiste à

optimiser les flux et les processus. Il veille à la qualité des

marchandises reçues ou à envoyer. Il gère les réclamations, vérifie que

les bons de commande sont aux normes. Quitte à appeler les clients -

distributeurs, chefs de rayon ou de production pour éviter les litiges.

Les journées de travail démarrent parfois à 5 heures du matin pour finir

à 20 heures. La pression des délais est très forte, Son pire cauchemar est

la rupture de stock.

La démarque et sa gestion

12 h 37

COURS

La gestion de la démarque, principale cause de la démotivation du personnel, impose une remise en cause des méthodes de gestion des contrôles, dans tous les flux matières et financiers.

La

démarque est l’obsession de la distribution, qui à cause de son

amplitude peut voir rapidement s’effacer ses bénéfices. La tradition de

la porosité de la caisse rend difficile à contrôler à partir d’un

croisement entre mouvements produits et mouvements financiers, des flux

‘disparus’ ; les contrôleurs fiscaux ne sont pas mieux armés.

La

démarque inconnue ( pertes non enregistrées hors inventaires ) a

beaucoup de sources et représente sur le commerce Français en coût

matière, un montant annuel de 4,35 Milliards d’Euros (1,29% du CA HT contre 1,23 % en moyenne européenne ) . Le Center for Retail Research (2006) donne la répartition suivante :

Donc

la cause est incertaine, le lieu et le moment indéfini et le constat

aléatoire. Cette démarque est mesurée en coût de perte de coût produit,

mais n’inclue pas les coûts de contrôle qui s’élèvent en France à 1,44

Milliards € ( hors coûts traditionnels d’inventaires et coûts de

systèmes d’information ) .

La

gestion de la démarque incombe habituellement au personnel de magasin

qui statistiquement en est une cause pour 1/3 ; il existe alors un

traumatisme certain à faire réaliser un contrôle par une équipe qui

s’auto-soupçonne. Le résultat économique est souvent déplorable, créant

dans les équipes ‘magasins’ des dysfonctionnements préjudiciables à

l’efficacité merchandising.

Le

coût global de la démarque est tellement supérieur, au strict coût de

la perte, que les méthodes de gestion des contrôles si elles aboutissent

à drastiquement limiter la démarque inconnue peuvent présenter, sans

scandale dans la distribution accompagnée, un coût nettement supérieur à

celui de la démarque constatée avec les contrôles traditionnels : ce

coût n’atteindra jamais le cumul des pertes matière avec la charge de

gestion du turn-over ajouté du coût des ventes et clients perdus. Dans

les boutiques d'une enseigne de luxe connue, l'ambiance déplorable créée

par le soupçon et les surcroit d'horaires liés aux pertes et au

tentatives de contrôle, transpire jusque dans les contacts

clients/équipe et provoque méventes et perte de clientèle.

Les

ventes de produits à forte valeur et à faible volume sont évidemment

les plus surveillées, et celles sur lesquelles les méthodes les plus

avancées sont testées. Pas forcement duplicables, avec d’autres

contraintes de volume ou de prix unitaire, voir de disposition magasin,

les expériences de la gestion de la démarque méritent d’être résumées

ici dans leurs échecs et leurs réussites.

Un

préalable évident : il n’est possible de prêcher la vertu, sans un

minimum d’exemplarité. Le contrôle de la démarque engage l’enseigne et

les points de vente, dans un processus de transparence des flux

matières, financiers, encaissement et de présence de personnel. Il faut

l’accepter. Ainsi dans cette chaine de restauration, toutes les entrées

matière sont pesées et toutes les sorties également par destination y

compris les pertes. La production code barrée est comparée à la commande

et à la consommation qui est mise en regard de l’encaissement. Le

coulage est alors informatiquement contrôlé dans des marges de tolérance

qui permettent l’effort commercial ; et les pratiques d’élasticité

liées à des entrées parallèles sont strictement encadrées. Aucun prélèvement de caisse avec ou sans refonte du ticket Z n'est donc possible.

Toutes

les solutions employées ont pris en compte la globalité de la chaine de

gestion des flux matières et des flux financiers. Sans cette approche

globale, les différentes sources d’erreurs polluent les informations qui

permettent de juguler, correctement les flux jusqu’à l’encaissement

bancaire. Toujours dans l’étude du CRR, l’étiquetage électronique à la

source sur base EAS ( qui permet le contrôle également à la sortie )

représente au mieux 10 % d’une catégorie de produit ( cosmétiques ).

L’étiquetage électronique à la source permet de quantifier des étiquettes attachées à un produit mais n’est efficace dans la suite de sa vie que pour assurer une sécurité de sortie ( vol à l’étalage ). C’est donc vers l’identification unitaire à la source ( électronique type RFID UHF, ou non ) que se sont portées depuis 1996, les expériences des enseignes très soumises aux risques de démarque. Il est intéressant de voir en 2006 quelles sont les attentes de la distribution vis-à-vis de la RFID et de mettre ces attentes en perspective des avantages tirés du retour d'expérience :

L’étiquetage électronique à la source permet de quantifier des étiquettes attachées à un produit mais n’est efficace dans la suite de sa vie que pour assurer une sécurité de sortie ( vol à l’étalage ). C’est donc vers l’identification unitaire à la source ( électronique type RFID UHF, ou non ) que se sont portées depuis 1996, les expériences des enseignes très soumises aux risques de démarque. Il est intéressant de voir en 2006 quelles sont les attentes de la distribution vis-à-vis de la RFID et de mettre ces attentes en perspective des avantages tirés du retour d'expérience :

L’identification

unitaire répond au premier item ( Inventaires et distribution ) avec

pertinence. Inventorier par comptage d’unités est beaucoup moins aisé

que d’accumuler des unités différentes : l’absence de risques de

doublons ouvre l’inventaire dans l’espace et dans le temps ; il permet

sur des sites multiples de gérer ‘’l’absent’’ sur la durée. Autre

avantage attendu dans ce premier Item, la rapidité liée au transport

électronique de l’information, d’où l’absence de manipulation mais aussi

de visibilité du produit. L’expérience montre que le bât blesse et que

des correctifs sont à apporter. Ce qui est lu c’est

l'identifiant de l’objet et non l’objet lui-même et quand l’objet est un

contenant, l’identifiant du contenant et non le contenu ( voir

le cas Viagra ). Dans un inventaire physique, la quantité est associée

au produit vu. Des mesures ont donc été imaginées pour s’assurer d’un

meilleur taux de correspondance. Un inventaire en lui-même ne corrigera

pas la démarque, il sert à évaluer et qualifier un stock. Croisé

avec le contrôle des flux d’entrée et de sortie, l’inventaire offre une

représentation de la démarque potentielle, depuis le dernier

inventaire, à un instant et pourrait participer à la prévention des

pertes ( 2em Item ).

Cette

étude ( CRR ) montre encore combien la démarche du contrôle de la

démarque subit encore l’influence exclusive du vol à l’étalage et des

coûts directs de personnel. C'est-à-dire des deux sources majoritaires

de coûts. Et ce même dans des secteurs ( distribution parfum/cosmétique )

ou de par les dires des logisticiens, la démarque et le coulage ont

lieu tout au long de la chaîne et ou l’ambiance de l’accompagnement est

prépondérante pour la vente et la conservation du client.

Les

entreprises qui ont accepté, très tôt d’évoluer dans cette démarche,

ont rapidement compris que la démarche était globale ou qu’elle n’était

pas. Par exemple les flux de facturation ne sont plus liés au flux

théoriques d’expédition, mais aux flux constatés d’articles/objets mis

dans leur contenant d’expédition lui même scellé et identifié.

Pour

que le contrôle des flux d’articles, soit peu couteux et surtout peu

traumatisant pour les équipes, il est inclus dans l’amélioration de la

gestion administrative et technique des flux y apportant des services

complémentaires ( ex : la traçabilité et la garantie fraicheur).

L’efficacité du système impose que sans unité de lieu et de temps, et

comme l’erreur est intrinsèque à chaque processus humain, la traçabilité

de tous les passages serve de base au contrôle effectif des démarques

inconnues.

Les

flux financiers sont ensuite raccordés aux flux d’articles et ce

exhaustivement pour que la balance flux financiers, flux matière soit

intégralement équilibrée, jusqu'aux contrôles bancaires. Il est donc

nécessaire qu’en l’absence d’EAS chez certains fournisseurs, un organe

de répartition vienne apposer les identifiants et que soient créés des

objets services pour toutes les ventes non associées à des mouvements

d’articles.

La

sortie magasin est contrôlée grâce à la disposition des traceurs et des

portiques qui s’inscrivent dans la dynamique de liberté du chaland (

découverte , appropriation, déambulation ), et sont incorporés au

concept. La trace de sortie d’objets non passés en caisse semble être en

voie de résolution avec des RFID puissantes. Tout en étant conscient

que la désolidarisation du traceur et de son support reste la faille

essentielle de ces sécurités aveugles.

L’inventaire

et l’implication du personnel magasin devient une formalité dans un

océan d’informations qui recoupées permettent d’encadrer la probabilité

de la source de la démarque. La méthode de gestion de stock Wilson

18 h 19

COURS

Issue de la recherche opérationnelle, la formule de Wilson (1934) ou formule du lot économique détermine la période optimale de réapprovisionnement d'une unité de production (magasin, usine). Elle est couramment employée par les services logistiques. Elle a en fait été introduite dès 1913 par Harris.

Elle se fonde sur un modèle simpliste optimisant le coût de gestion d'un stock dans le cadre d'une période fixe de réapprovisionnement

à déterminer. On suppose que la consommation par unité de temps (disons journalière)

à déterminer. On suppose que la consommation par unité de temps (disons journalière)  est certaine et identique tous les jours.

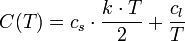

est certaine et identique tous les jours.Le coût de gestion est évalué comme la somme d'un coût de stockage et d'un coût de lancement. Le coût de stockage est supposé linéaire en le nombre moyen d'unités en stock. Comme à chaque début de période on commande exactement les unités pour la consommation de la période, le stock initial est

et le stock final est nul. On a donc un stock moyen de

et le stock final est nul. On a donc un stock moyen de  unités. Avec un coût de stockage par unité et par jour de

unités. Avec un coût de stockage par unité et par jour de  euros, le coût de stockage par unité de temps est de

euros, le coût de stockage par unité de temps est de  . Le coût de lancement d'une commande est noté

. Le coût de lancement d'une commande est noté  , soit

, soit  euros par unité de temps. On peut donc exprimer le coût total de

gestion par unité de temps en fonction de la période de

réapprovisionnement par:

euros par unité de temps. On peut donc exprimer le coût total de

gestion par unité de temps en fonction de la période de

réapprovisionnement par:

En effet, les coûts de stockage sont en partie non proportionnels à la quantité stockée (c'est le cas par exemple du coût de location du hangar, structure), et les coûts de lancement sont difficile à évaluer : lancer une commande supplémentaire coûte le temps des salariés qui sont rémunérés (charge de travail affectée à une tâche), et quelques frais de papier/téléphone. Il faudra nécessairement prendre en compte les coûts de transport liés à la commande.

S'abonner à :

Commentaires (Atom)